1背景介绍

在电子设备微型化、晶体管集成度激增的趋势下,单位面积输出功率大幅提升,芯片工作温度过高成为影响其可靠性与寿命的关键问题。热界面材料(TIMs)作为填充芯片与散热器间隙的核心部件,需同时满足高垂直热导率(κ⊥)、低接触热阻(Rc)、低压缩模量、良好柔顺性及优异界面匹配性等多重要求。然而传统 TIMs 面临严峻技术瓶颈:一是热导率与接触热阻难以协同优化,硅酮类导热膏虽界面接触性好,但聚合物基体导热率极低(<17W/(m?K));二是相变材料(PCMs)虽具备良好润湿性和高储热能力,但自身导热率仅 1-10 W/(m?K),且易泄漏;三是纳米碳材料(如石墨烯、碳纳米管)虽导热性能优异,但存在显著各向异性,需精准控制取向与分布才能实现高效散热,且与基体结合后易因刚性导致界面接触不良。因此,开发兼具超高导热率、超低接触热阻、无泄漏及长效稳定性的新型 TIMs,成为解决高功率电子设备散热难题的核心突破口。

2研究成果

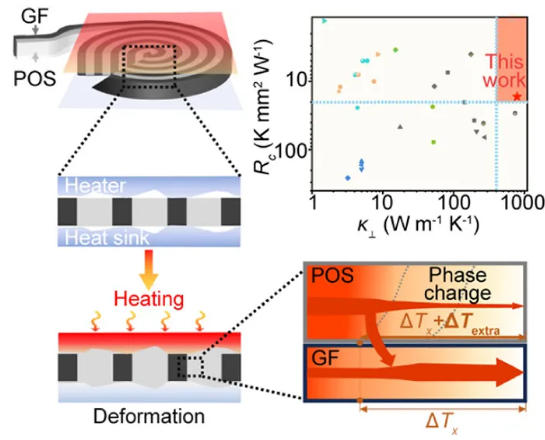

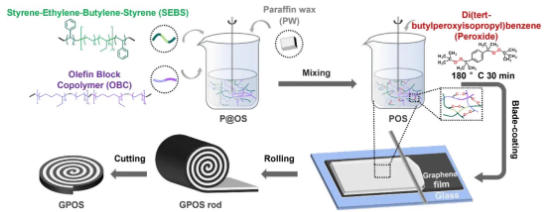

近日,中国科学技术大学 朱彦武教授 与 叶传仁特任副研究员 团队联合提出 “层状轧制组装” 设计策略,成功开发出垂直石墨烯薄膜(VAGF)与改性石蜡(POS)层状复合热界面材料(GPOS),实现了导热性能与界面适配性的协同突破。该复合材料采用创新结构设计:基质为经烯烃嵌段共聚物(OBC)与苯乙烯 - 乙烯 - 丁烯 - 苯乙烯(SEBS)交联改性的石蜡(POS),解决了传统石蜡易泄漏的问题,同时具备良好 deformability;增强相为垂直取向的石墨烯薄膜(VAGF),提供高效热传导通道。这种 “高导热骨架 - 高柔顺基质” 协同设计赋予材料卓越综合性能:热学性能方面,55℃(相变温度区间)时垂直热导率高达 789 W/(m?K),60 psi 压力下接触热阻低至 17 K?mm2/W,远超商用 TIMs;稳定性方面,经 300 次熔融 / 冷冻循环后泄漏量 < 0.3 wt%,3600 次热循环后仍保持稳定散热性能;实际应用中,在 30 W/cm2 热通量下,模拟芯片温度升高仅 30-44℃,显著低于商用碳纤维导热垫(73℃),散热效率提升 59.0%-130.8%。该材料制备工艺具备规模化潜力,通过调控轧制层数与组分比例可精准控制性能,为高功率电子设备热管理提供了全新解决方案。相关研究成果以 “Lamellar Composites of Vertical Graphene and Phase-Change Materials for Highly Efficient Heat Dissipation” 为题,发表于《ACS Nano》。

3图文速览

图文摘要

图1. GPOS制备过程示意图

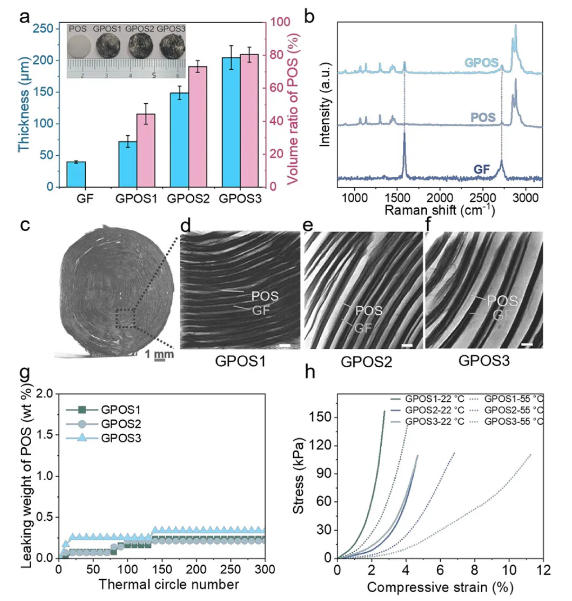

图2.展示了GPOS的结构与力学性能表征结果。(a) 滚压前POS包覆的垂直石墨片(VG)层压复合材料的厚度及GPOS中POS的体积比,插图为POS与GPOS的实物照片;(b) GF、POS与GPOS2的拉曼光谱;(c)-(f) 三维X射线断层扫描图像,其中(c)为GPOS1的整体形貌,(d)-(f)分别为GPOS1、GPOS2和GPOS3的放大视图(比例尺:100 μm);(g) GPOS在300次熔融/冷冻循环中的泄漏质量变化;(h) GPOS在22°C和55°C下的压缩应变-应力曲线。

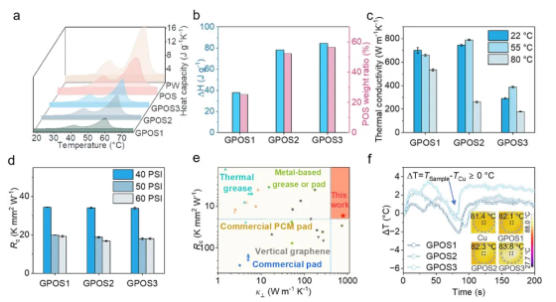

图3.展示了GPOS样品的热物理性能表征结果。(a) PW、POS及GPOS的DSC曲线;(b) GPOS的熔融焓及计算得出的POS重量比例;(c) 压缩应力下GPOS的垂直导热系数κ⊥;(d) GPOS的接触热阻Rc在22°C、55°C及80°C下的对比;(e) 55°C下GPOS2的κ⊥和Rc与已报道及商业化热界面材料的性能比较;(f) GPOS与铜表面温差随加热时间的变化关系,插图为加热200秒后GPOS与铜的红外热像图。

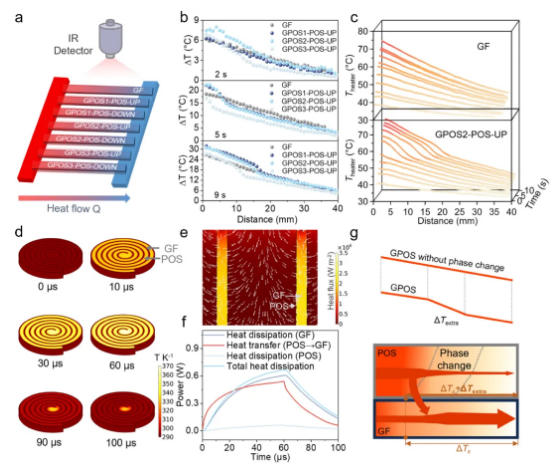

图4.展示了GPOS的传热机制。(a) 配备红外温度监测的热桥装置示意图;(b) 在2秒、5秒和9秒时记录的GF及GPOS层片POS侧的温差;(c) GF与GPOS2-POS-UP从0至10秒的温度变化;(d) 施加加热功率60微秒期间GPOS2温度演变的数值模拟;(e) GPOS2内部的热通量分布与热传递方向;(f) 石墨烯与POS的累积散热功率及热交换功率;(g) GPOS传热机制的示意图。

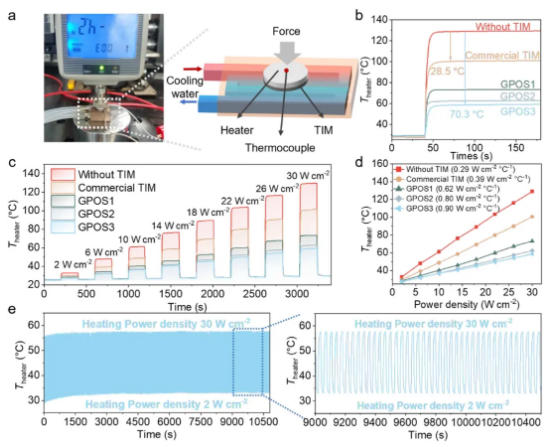

图5.展示了GPOS的散热性能。(a) 散热评估的实验装置与结构示意图;(b) 在30 W·cm?2输入功率下加热器温度随时间的变化曲线;(c) 输入功率密度从2到30 W·cm?2变化时的稳态加热器温度响应;(d) 加热器温度随功率密度的变化关系;(e) GPOS3的热循环稳定性测试结果。