1成果简介

目前,锂离子电池回收技术主要围绕正极材料中有价金属(如钴、镍、锂等)的提取与再利用,而对负极石墨材料的规模化高效回收仍处于早期探索阶段。尽管石墨的市场价值低于正极贵金属,但其生产需经过高温石墨化等高能耗、高成本环节,且石墨本身属于不可再生资源。若不能实现废旧石墨的有效再生,每年将产生数百万吨固体废弃物,加剧资源浪费与环境污染。

现有再生技术普遍存在工艺流程复杂、能耗高、性能恢复有限等问题。因此,发展一种绿色、低成本、高性能的废旧石墨再生技术,对于推动电池全产业链循环、降低对原生石墨资源的依赖具有重要意义,也是实现可持续能源体系的关键环节之一。

本文,四川轻化工大学陈建教授、焦伟副教授团队与成都理工大学的李瑞、胡安俊研究团队合作在在《Journal of Colloid and Interface Science》期刊发表了一项创新成果。该方法以从酸性工艺废液中回收的氧化铜作为协同催化剂,结合沥青包覆工艺,催化沥青碳层在较低温度下转化为排列有序的类石墨结构,有效修复了石墨表面缺陷;随后通过酸洗去除氧化铜,在原位留下了丰富的纳米孔道,为锂离子提供了快速传输路径。这种多孔分级结构的形成,协同实现了优异的锂离子传输与存储性能。优化后的负极在2C倍率下具有229 mAh g-1的高容量,比传统回收石墨高出55%,且在0.5C倍率下循环300次后仍能保持274 mAh g-1的稳定容量。该策略不仅通过结构有序化与通道构建提升了电化学性能,还通过废料资源化提高了经济可行性,从而构建了可持续电池回收的闭环范式。

2图文导读

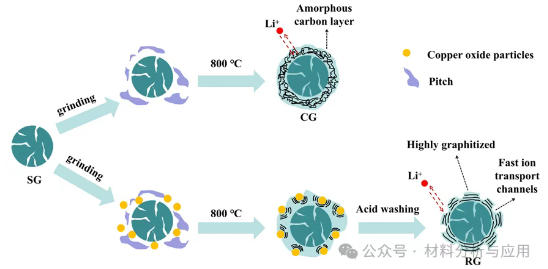

图1石墨负极回收工艺示意图

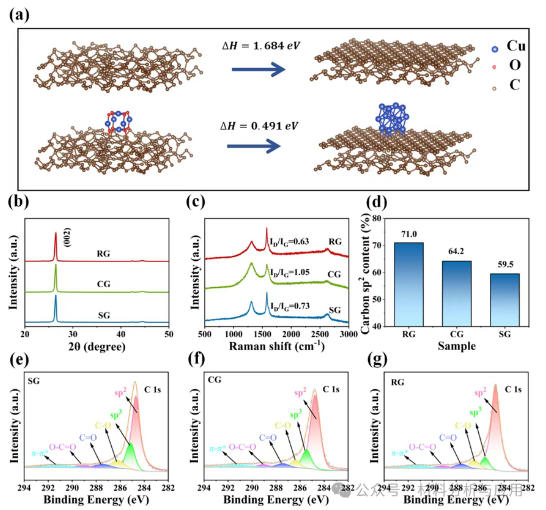

采用密度泛函理论计算对比了非晶碳通过不同路径石墨化的能垒。无催化剂时非晶碳的石墨化能垒约为1.684 eV,而CuO的引入使活化能降低71%。材料表征表明,催化再生的石墨(RG)具有更强的(002)峰强度、更低的ID/IG比(0.63)以及最高的sp2碳含量(71%),说明氧化铜有效促进了碳原子有序排列,抑制了缺陷形成。

图2 (a) 再生石墨(RG)与传统再生石墨(CG)的密度泛函理论计算对比;(b) X射线衍射图谱;(c) 拉曼光谱;(d) sp2杂化碳含量百分比;XPS分峰拟合曲线:(e) SG,(f) CG,(g) RG。

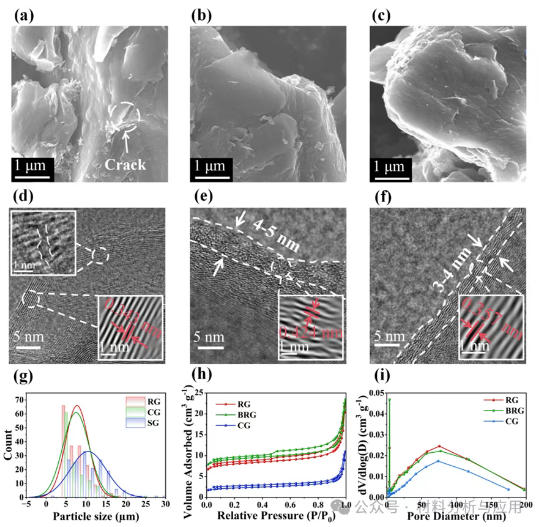

SG样品表面存在明显裂纹、残留粘结剂及大量炭黑团聚体,而CG与RG表面更平整,结构完整性得到有效恢复。进一步TEM观察显示SG内部存在广泛开裂,CG表面包覆有4-5 nm无定形碳层,RG则形成更有序的3-4 nm类石墨碳层。粒度分析表明RG与CG粒径分布更细更均匀,SG则分布宽且存在大团聚。BET测试表明CG孔隙率最低,说明氧化铜催化本身即可产生丰富离子传输通道;对比酸洗前样品(BRG)与RG发现,酸洗使20-100 nm范围的孔体积增加,对应氧化铜去除后形成的通道。

图3废旧石墨(SG)、传统再生石墨(CG)与再生石墨(RG)的形貌表征。(a-c)分别为SG、CG和RG的扫描电子显微镜图像;(d-f)分别为SG、CG和RG的透射电子显微镜图像;(g)粒径分布统计。展示氧化铜催化对表面性质影响的BET分析:(h)氮气吸附-脱附等温线;(i)孔径分布。

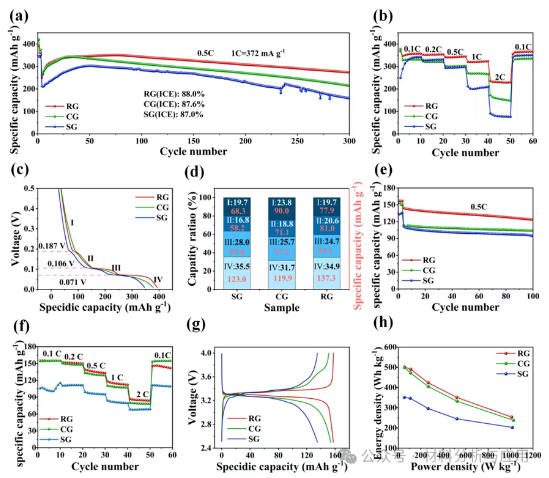

对再生材料的储能性能进行评估。以锂金属为对电极组装半电池,以磷酸铁锂为正极组装全电池进行测试。RG、CG与SG完全活化容量分别为351、323和295 mAh g-1。在循环300圈后,容量保持率分别为78%、66%和53%,表明设计优化的表面结构有效增强了循环稳定性。倍率性能测试显示,在0.1C倍率下RG、CG与SG的比容量分别为357、331和341 mAh g-1;当电流倍率升至2C时,三者容量分别降至229、148和76 mAh g-1,相对于0.1C的容量保持率分别为64%、45%和22%,证实催化形成的类石墨包覆层显著提升了倍率性能。0.1C放电曲线及容量贡献分析表明,CG因其非晶碳外层在吸附容量方面贡献更大而表现出更高的第一阶段容量,而RG的类石墨包覆层主要在0.1-0.2 V电位区间促进可逆锂离子嵌入,从而贡献更高比例的平台容量,这使其在储能过程中展现出更高的整体比容量。再生石墨(RG)构建的全电池在循环寿命、倍率性能和能量密度上均显著优于传统回收体系。

图4 废旧石墨(SG)、传统再生石墨(CG)及再生石墨(RG)的电化学性能。(a)0.5C下的循环性能(前三周在0.05C下活化;1C = 372 mA g-1);(b)0.1C至2C的倍率性能;(c)0.05C下的放电曲线;(d)放电过程中的相贡献分析;(e)全电池在0.5C下的循环性能(前三周在0.1C下活化;1C = 170 mA g-1);(f)全电池从0.1C至2C的倍率性能;(g)全电池在0.1C下的充放电曲线;(h)全电池的能量密度与功率密度关系图(基于正极活性物质质量计算)。

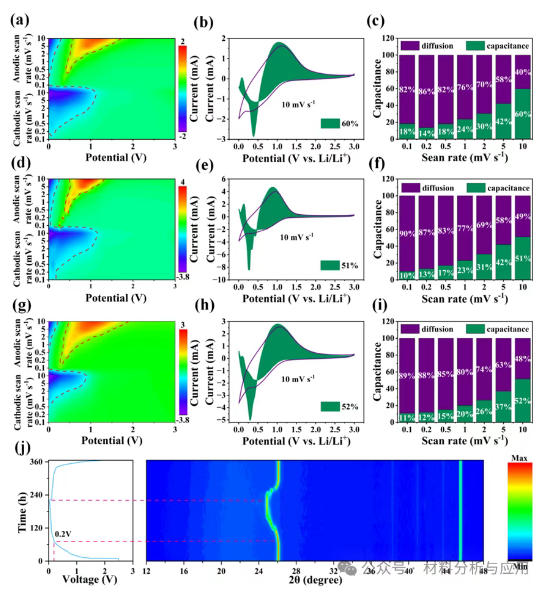

循环伏安测试表明,再生石墨(RG)在不同扫描速率下均表现出更系统、更稳定的氧化还原峰位移与强度变化,显示出优异的电化学可逆性和动力学稳定性。赝电容贡献分析进一步揭示,RG在较高扫描速率下具有更显著的响应,表明其更适合快速充放电应用。原位XRD表征证实,RG的储锂过程分为两阶段:在2.5?V至0.2?V区间以表面吸附为主;低于0.2?V时则发生石墨层间的嵌入反应,层间距从0.343?nm扩展至0.358?nm。这一多机制协同的储锂行为,是RG实现高容量与高倍率性能的关键结构基础。

图5 (a) 不同扫描速率下废旧石墨(SG)的循环伏安曲线。(b) SG在扫描速率为10 mV s-1时的赝电容行为。(c) SG中赝电容行为贡献比例随扫描速率的变化。(d) 不同扫描速率下传统再生石墨(CG)的循环伏安曲线。(e) CG在10 mV s-1时的赝电容特性。(f) CG在不同扫描速率下的赝电容贡献比例。(g) 不同扫描速率下再生石墨(RG)的循环伏安扫描曲线。(h) RG在10 mV s-1时的赝电容性能。(i) RG中赝电容贡献比例随扫描速率增加的变化。(j) RG的原位X射线衍射分析。

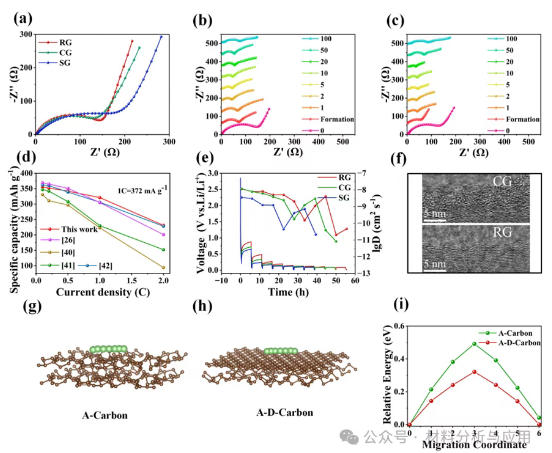

RG与CG均表现出低于SG的电荷转移电阻,且RG具有显著增强的离子扩散动力学,这与RG基电池优异的倍率性能相符。通过对RG和CG电池在不同循环阶段(0圈、活化后、1、2、5、10、20、50及100圈)的阻抗测试发现,两者的电荷转移电阻均呈现先下降后逐渐上升的趋势:初期下降源于稳定固态电解质界面(SEI)的形成,其中高电阻有机组分转化为导电性更好的无机化合物;后续上升则归因于颗粒开裂、SEI持续增厚及电解质消耗。值得注意的是,RG的阻抗演变比CG更为平缓稳定,表明其催化修饰的表面有效稳定了电极?电解质界面,这与RG更优的循环性能相一致。恒电流间歇滴定技术测试进一步揭示了再生石墨材料的三项显著优势:(1)更高且更稳定的工作电位;(2)更平滑的电压曲线,表明其锂离子脱嵌可逆性增强且副反应受到抑制;(3)在大部分荷电状态下,锂离子扩散系数显著提升。对比了RG、CG的结构差异并建立了相应的锂离子迁移模型。模拟分析表明,非晶碳的无序结构阻碍了连续低能迁移路径的形成,导致较高的扩散势垒;而催化改性的类石墨碳因其有序晶格结构,有效降低了扩散阻力。这些模拟结果证实,氧化铜催化的石墨化包覆层能够促进高效的离子传输,从而提升电化学性能。

图6 (a) 废旧石墨(SG)、传统再生石墨(CG)和再生石墨(RG)的阻抗谱;(b) RG在不同循环周次下的阻抗变化;(c) CG在不同循环周次下的阻抗变化;(d) 本工作中再生石墨与文献报道的高倍率性能再生石墨的性能对比;(e) 恒电流间歇滴定技术曲线;(f) RG与CG中非晶碳层与类石墨外层的透射电镜放大对比图;(g) 非晶碳结构中的锂离子迁移模型;(h) 外层石墨结构中的锂离子迁移模型;(i) 锂离子迁移能垒示意图。

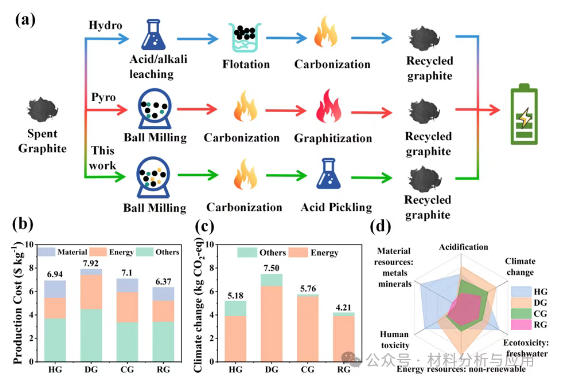

总结了传统湿法冶金回收石墨、人造石墨、直接包覆再生石墨及本工作开发的催化再生石墨的主要工艺流程。经济与生命周期评估计算表明,该升级回收策略具有多重突出优势:首先,氧化铜的引入提升了低温碳化过程中包覆层的性能;其次,与传统包覆法相比,本工艺避免了高能耗的石墨化步骤,显著降低了烧结温度;相较于湿法冶金方法,则通过简化繁琐的纯化流程优化了工艺路线。生产成本分析证实,较温和的工艺条件降低了制造成本。生命周期评估结果显示,除金属/矿物资源消耗量较人造石墨和传统包覆法略有增加外,本工艺在所有其他评估类别中均表现出最低的环境影响,包括酸化潜力、温室气体排放、淡水生态毒性、不可再生能源消耗及人体毒性潜力。因此,该升级回收方案不仅实现了最低的生产成本,还展现出最优的整体环境效益。

图7 经济与环境效益分析。(a) 不同石墨再生工艺示意图。(b) 生产成本分析。(c) 每千克石墨生产带来的气候变化影响。(d) 四种石墨类型的综合对比。

3小结

再生氧化铜作为催化剂,有效促进了沥青衍生碳涂层的结构有序化。移除氧化铜后形成的纳米孔道与表面石墨化碳层协同构建了多级传输通道,大幅提升了锂离子的迁移与存储效率。这种独特的结构设计使再生石墨的循环稳定性和倍率性能同步增强。本研究不仅显著改善了再生石墨的电化学性能,更通过将酸浸废液转化为高价值催化剂,提出了一种“废料转催化剂”的循环经济模式。该策略在提升材料性能的同时大幅降低了生产成本,为设计兼顾环境可持续性与经济可行性的高性能再生石墨负极提供了新的方法。

文献:Zongyu Yang, Rui Li, Weiyue Zheng, Yufan Fu, Jie Liu, Xiaoyan Tang, Jian Chen, Wei Jiao, Xinyue Li, Anjun Hu In-situ construction of multi-level structures on recycled graphite anode material to enhance its lithium ion transport performance